La impressió 3D fa molts anys que està de moda, sobretot en l'àmbit domèstic, però últimament s'ha incrementat en el professional a causa de tots els beneficis que comporta. Amb aquesta premissa, diversos professionals de B. Braun a Espanya -amb seu a Rubí i empesos per la curiositat tecnològica- van endinsar-se en el món de la fabricació additiva. Fa quatre anys, en època covid-19, van adquirir dues impressores domèstiques de 3D a baix cost i van començar a estructurar un projecte que amb el pas dels anys els ha donat grans resultats i s'ha convertit en un autèntic cas d'èxit. No es va contemplar en cap cas el seu ús sanitari a causa de l'estricta regulació del sector, però sí que ho empraven per a les operacions de suport, com ara noves implementacions ad hoc, fabricar peces de recanvi i prototips d'enginyeria. I així de clar ho tenen els impulsors: "ha valgut molt la pena".

Pérez (B. Braun): "Fem servir la fabricació additiva per crear solucions personalitzades als diferents problemes que es donen"

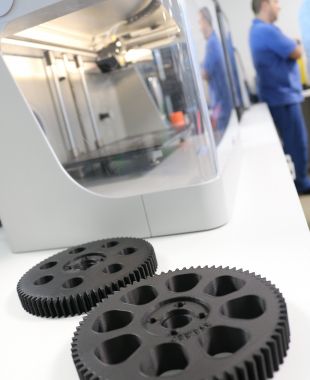

En un mercat altament tensat i amb retards a les cadenes de subministrament mundials, internalitzar aquests dissenys els ha permès comptar amb un salt tecnològic, grans estalvis econòmics i escurçar els terminis d'entrega. "Hem creat peces que si les havíem de buscar fora ens comportava esperar entre 3 o 4 mesos i, en canvi, fetes in house ha significat una espera de tan sols dos dies", explica Antonio Pérez, plant manager de farma a B. Braun a Espanya. "Fem servir la fabricació additiva per crear solucions personalitzades als diferents problemes que es donen en les diverses àrees de la companyia", afegeix Pérez.

"Internament, vam plantejar una inversió i actualment tenim una àrea creada, amb 7 impressores 3D i un sistema d'escaneig per poder llegir i transformar peces físiques en digitals i una sèrie de software per fer el disseny i traçar la sol·licitud", continua l'expert de B. Braun, després d'inspirar-se i veure grans oportunitats en aquests productes quan va assistir a una fira de fabricació additiva a Bilbao.

Un model en expansió

En aquests moments, a B. Braun tenen una unitat de fabricació additiva que popularment es coneix com a fabricació 3D. "Aquesta tecnologia ens permet crear peces de manera autònoma i en un temps extremadament curt, quelcom absolutament inviable a si féssim servir altres tipus de tecnologia tradicional", continua el plant manager de B. Braun a Espanya. Per exemple, els terminis d'entrega i despeses costen un 90% menys que si s'hagués fabricat en un altre mètode. A més, la petjada ecològica s'ha reduït molt, ja que comparteixen dissenys digitals -i coneixement intern- amb les diferents seus d'Amèrica del Sud.

Pérez (B. Braun): "Hem creat peces que si les havíem de buscar fora ens comportava esperar entre 3 o 4 mesos i, en canvi, fetes 'in house' ha significat una espera de tan sols dos dies"

Actualment, a B. Braun disposen de les tres principals tecnologies de fabricació additiva en plàstics. Gràcies a aquestes tres tecnologies poden cobrir gran part de les necessitats fabricant peces de diferents resistències i elasticitats. Aquest projecte va néixer per la iniciativa i la curiositat d'alguns col·laboradors, com s'ha esmentat anteriorment. De fet, Jonathan Infante, moldista i especialista en fabricació additiva, i que està al "peu del canó" del projecte, apunta a VIA Empresa que "avui no només tenim a veritables especialistes, sinó que estem traslladant aquest coneixement a la resta d'empreses del grup".

Finalment, en l'àmbit intern, a B. Bran estan sent pioners de la fabricació additiva en l'entorn d'operacions del grup. I un lema final dels dos membres: "davant de la innovació hi ha dues opcions, o t'apuntes a l'onada o el dia de demà hauràs de comprar la tecnologia a qui l'ha fet". I el més important: trencar els paradigmes de la impressió 3D i convertir-ho en un model d'èxit.