05

de Abril

de

2017 - 01:45

Act.

06

de Abril

de

2017 - 15:10

Ni los robots sacarán el trabajo a los humanos, ni nos invadirán, ni tampoco serán más inteligentes que nosotros. O al menos nada de esto pasará a corto plazo. Es una de las principales conclusiones que se puede extraer después de hablar con representantes de varias compañías que lideran la introducción de los robots en la industria y que estos días muestran su trabajo a la feria Advanced Factorías en Barcelona.

Los robots, igual que el software, el análisis del Big Data o la impresión 3D, son un elemento más hacia la consolidación de la tan mencionada Industria 4.0. Ahora bien, darlos un lugar a las plantas de producción es una decisión que se tiene que tomar con tino y con recursos al bolsillo, porque la inversión irá siempre de los 15.000 euros hacia arriba.

Humanos y robots que trabajan plegados

Las cadenas de producción totalmente automatizadas en la industria automovilística es una imagen clásica. Son máquinas que efectúan movimientos repetitivos y pelmazos, y que con un buen software y configuradas adecuadamente, pueden sustituir a la perfección los trabajadores.

Sin embargo, la tendencia del mercado va en otra línea. Cada vez son más las compañías que apuestan por un modelo donde el robot y el empleado trabajan plegados. Es un sistema híbrido que utiliza "la figura del robot colaborativo y que se encuentra sobre todo en las líneas de montaje", afirma el director técnico de Kuka en España, Miquel López.

La compañía, que desarrolla robots industriales desde medios de los 50, tiene al mercado uno de los autómatas más sensibles, de forma que se ha conseguido eliminar todo el peligro quehabía hasta ahora en la inclusión de robots a las fábricas. "Son máquinas que pueden hacer daño a los trabajadores, por eso seaplican una serie de dispositivos externos de seguridad porque la persona no invada su zona de trabajo", señala, "los robots colaborativos ahora están programados porque a la mínima que los toques, se paren".

Hominoides a la empresa?

PALO Robotics es uno de los principales embajadores de los robots con forma humana a la industria. Actulment tiene un catálogo formado por seis máquinas diversas, desde máquinas que se mueven e interactúan hasta otros de estáticas que con la tecnología RFID permiten automatizar los inventarios y planear de más a menudo para controlar mejor el stock y la producción.

Las plataformas de manipuladores móviles, como los brazos de compañías líderes como Kuka y ABB, son las más utilizadas y las que más baratas son de implantar en las empresas. Los precios pueden ir desde los 15.000 euros hasta los 90.000, apunta el KAM & CFO de PALO Robotics, Alexandre Saldes.

El Tiago es el modelo más vendido de la compañía. Su nombre proviene de take and go, "de manipular y mover", insiste Saldes, que explica que inicialmente se inventó para los entornos domésticos y para ayudar personas con necesidades específicas, pero que ahora también se aplica en la industria ligera para transportar objetos. "Hemos visto que se puede reducir el trabajo de las personas que van arriba y abajo, ahora ellas dan órdenes y mandos y el robot lo hace", justifica.

Además de suplantar los empleados en los trabajos más pelmazas, la combinación de robots y humanos tiene una segunda ventaja: "Permiten hacer cambios rápidos". Esto lo sabe muy bien en Miquel López de Kuka, que remarca que "la vida de los productos cada vez es más corta", el que hace que los procesos no puedan ser totalmente automáticos, sino que tienen que contar con el factor humano para introducir las novedades pertinentes en la cadena de fabricación sin alterar todo el proceso.

Un robot adaptado para cada empresa

La base de las máquinas acostumbra a ser estándar, o cuando menos, contar con una tecnología básica que después permite incorporar complementos o especificaciones que hagan la plataforma idónea para el cliente que la pide.

Siguiendo con el ejemplo de en Thiago de PALO Robotics, este puede tener a sus extremidades superiores unas pinzas o unas manos, que se escoja una terminación u otra variará según el trabajo que tenga que efectuar. Estos detalles son los que pueden hacer elevar el presupuesto de un robot hasta los 200.000 euros en los casos más extremos, donde se buscan hominoides con capacidades muy concretas.

A pesar de que la cifra pueda asustar, Saldes recuerda que es una inversión "muy rentable y fácilmente amortizable en la industria". "Y no olvidamos la imagen de marca que da", añade con contundencia. "Decir que usas un robot da una imagen de innovación que no todo el mundo tiene".

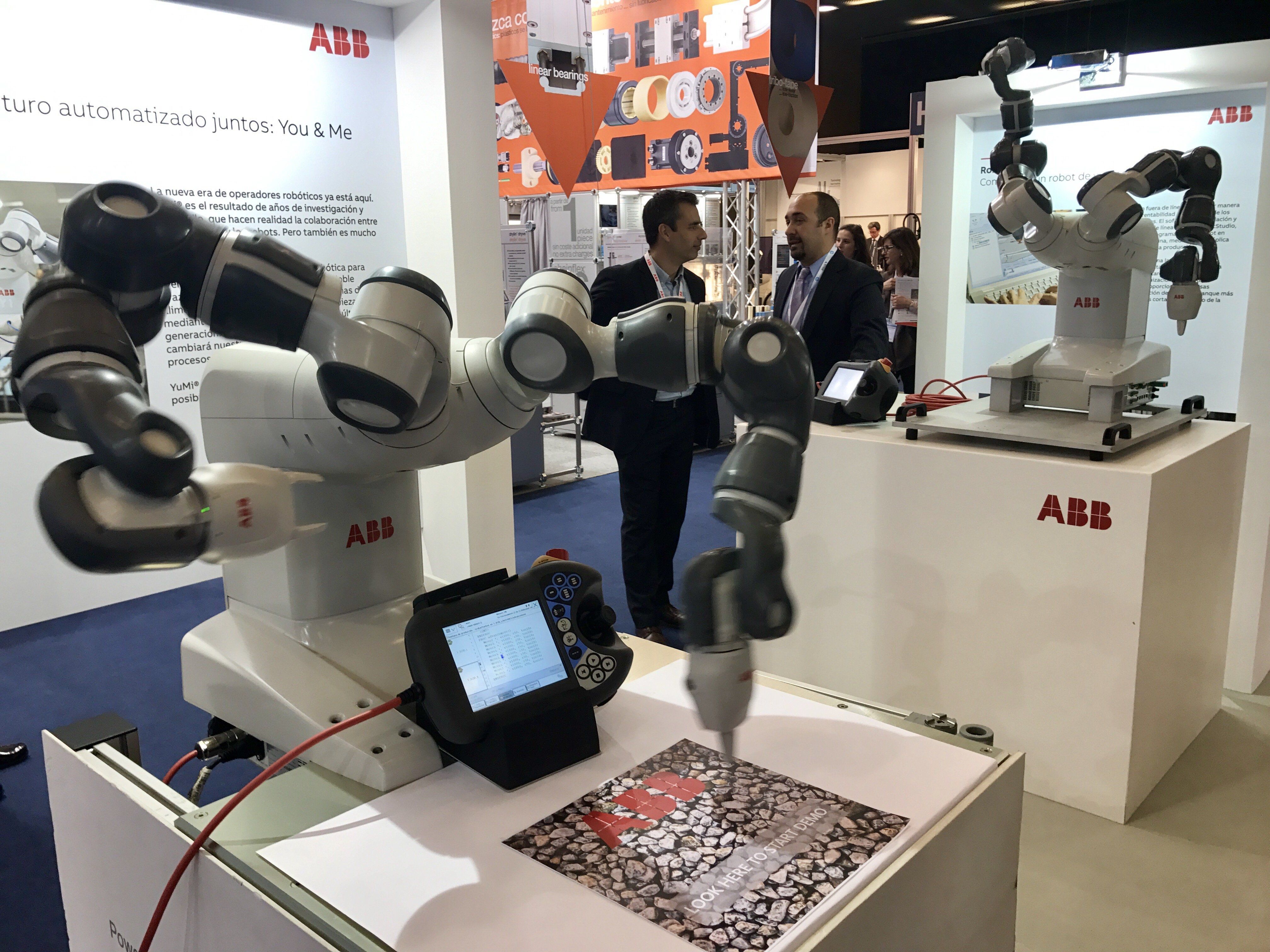

El responsable del canal indirecto de robótica de ABB, Xavier Pifarré, comparte la visión de Saldes. A pesar de que la inversión necesaria es elevada, sabe que las empresas cada vez están más dispuestas a destinar recursos si hay un regreso bastante rápido. Esta compañía fue la primera a hacer un robot 100% eléctrico el 1974. Desde entonces ha ido evolucionando sus productos hasta llegar a los robots con dos brazos y a trabajar en plataformas con elevadas capacidades de carga.

Como la mayoría de profesionales de la automatización, Pifarré proviene del sector de la automoción, que es donde más madurez tecnológica dice que hay. "Por suerte, la industria general se ha dado cuenta de sus beneficios y ya vemos máquinas industriales en la alimentación, maderas, logística...", comenta. Y recuerda que cada vez se tiende más hacia sistemas intermedios con robots y trabajadores.

Ser los ojos del robot

Codo con codo con alguno de estos fabricantes de robotstrabaja la empresa Infaimon. Ellos quieren ser los ojos de las máquinas y han desarrollado herramientas diversas que permiten a las plataformas de automatización ubicarse en el espacio. "Hemos diseñado un sistema que dice al robot qué es la mejor pieza que puede coger y dónde queremos que la ponga porque lo pueda hacer él a solas", explica el director comercial, Xavier Fontanillas, sobre uno de los modelos que han presentado al Advanced Factorías.

Los sistemas de visión van desde los 4.000 euros hasta los 20.000 si ya se tiene el robot, una inversión que puede parecer pequeña en comparación con el que supone la adquisición de una máquina nueva con todos sus elementos periféricos.

Los productos de Infaimon se utilizan tanto para asegurar la calidad como para mejorar la producción, y se pueden aplicar en industriales como la aeronáutica, la alimentación, la automoción o la papelera, así como en la logística o en los drons.

Los robots, igual que el software, el análisis del Big Data o la impresión 3D, son un elemento más hacia la consolidación de la tan mencionada Industria 4.0. Ahora bien, darlos un lugar a las plantas de producción es una decisión que se tiene que tomar con tino y con recursos al bolsillo, porque la inversión irá siempre de los 15.000 euros hacia arriba.

Humanos y robots que trabajan plegados

Las cadenas de producción totalmente automatizadas en la industria automovilística es una imagen clásica. Son máquinas que efectúan movimientos repetitivos y pelmazos, y que con un buen software y configuradas adecuadamente, pueden sustituir a la perfección los trabajadores.

Sin embargo, la tendencia del mercado va en otra línea. Cada vez son más las compañías que apuestan por un modelo donde el robot y el empleado trabajan plegados. Es un sistema híbrido que utiliza "la figura del robot colaborativo y que se encuentra sobre todo en las líneas de montaje", afirma el director técnico de Kuka en España, Miquel López.

La compañía, que desarrolla robots industriales desde medios de los 50, tiene al mercado uno de los autómatas más sensibles, de forma que se ha conseguido eliminar todo el peligro quehabía hasta ahora en la inclusión de robots a las fábricas. "Son máquinas que pueden hacer daño a los trabajadores, por eso seaplican una serie de dispositivos externos de seguridad porque la persona no invada su zona de trabajo", señala, "los robots colaborativos ahora están programados porque a la mínima que los toques, se paren".

Hominoides a la empresa?

PALO Robotics es uno de los principales embajadores de los robots con forma humana a la industria. Actulment tiene un catálogo formado por seis máquinas diversas, desde máquinas que se mueven e interactúan hasta otros de estáticas que con la tecnología RFID permiten automatizar los inventarios y planear de más a menudo para controlar mejor el stock y la producción.

Las plataformas de manipuladores móviles, como los brazos de compañías líderes como Kuka y ABB, son las más utilizadas y las que más baratas son de implantar en las empresas. Los precios pueden ir desde los 15.000 euros hasta los 90.000, apunta el KAM & CFO de PALO Robotics, Alexandre Saldes.

Los robots REEM y REEM-C de la catalana @PALRobotics os saludan #AF2017 https://t.co/wqwfyey7ys pic.twitter.com/7hc7tufmxn

— VÍA Emprendida (@VIAEmpresa) 4 de abril de 2017

El Tiago es el modelo más vendido de la compañía. Su nombre proviene de take and go, "de manipular y mover", insiste Saldes, que explica que inicialmente se inventó para los entornos domésticos y para ayudar personas con necesidades específicas, pero que ahora también se aplica en la industria ligera para transportar objetos. "Hemos visto que se puede reducir el trabajo de las personas que van arriba y abajo, ahora ellas dan órdenes y mandos y el robot lo hace", justifica.

Además de suplantar los empleados en los trabajos más pelmazas, la combinación de robots y humanos tiene una segunda ventaja: "Permiten hacer cambios rápidos". Esto lo sabe muy bien en Miquel López de Kuka, que remarca que "la vida de los productos cada vez es más corta", el que hace que los procesos no puedan ser totalmente automáticos, sino que tienen que contar con el factor humano para introducir las novedades pertinentes en la cadena de fabricación sin alterar todo el proceso.

Un robot adaptado para cada empresa

La base de las máquinas acostumbra a ser estándar, o cuando menos, contar con una tecnología básica que después permite incorporar complementos o especificaciones que hagan la plataforma idónea para el cliente que la pide.

Siguiendo con el ejemplo de en Thiago de PALO Robotics, este puede tener a sus extremidades superiores unas pinzas o unas manos, que se escoja una terminación u otra variará según el trabajo que tenga que efectuar. Estos detalles son los que pueden hacer elevar el presupuesto de un robot hasta los 200.000 euros en los casos más extremos, donde se buscan hominoides con capacidades muy concretas.

A pesar de que la cifra pueda asustar, Saldes recuerda que es una inversión "muy rentable y fácilmente amortizable en la industria". "Y no olvidamos la imagen de marca que da", añade con contundencia. "Decir que usas un robot da una imagen de innovación que no todo el mundo tiene".

El responsable del canal indirecto de robótica de ABB, Xavier Pifarré, comparte la visión de Saldes. A pesar de que la inversión necesaria es elevada, sabe que las empresas cada vez están más dispuestas a destinar recursos si hay un regreso bastante rápido. Esta compañía fue la primera a hacer un robot 100% eléctrico el 1974. Desde entonces ha ido evolucionando sus productos hasta llegar a los robots con dos brazos y a trabajar en plataformas con elevadas capacidades de carga.

Como la mayoría de profesionales de la automatización, Pifarré proviene del sector de la automoción, que es donde más madurez tecnológica dice que hay. "Por suerte, la industria general se ha dado cuenta de sus beneficios y ya vemos máquinas industriales en la alimentación, maderas, logística...", comenta. Y recuerda que cada vez se tiende más hacia sistemas intermedios con robots y trabajadores.

Ser los ojos del robot

Codo con codo con alguno de estos fabricantes de robotstrabaja la empresa Infaimon. Ellos quieren ser los ojos de las máquinas y han desarrollado herramientas diversas que permiten a las plataformas de automatización ubicarse en el espacio. "Hemos diseñado un sistema que dice al robot qué es la mejor pieza que puede coger y dónde queremos que la ponga porque lo pueda hacer él a solas", explica el director comercial, Xavier Fontanillas, sobre uno de los modelos que han presentado al Advanced Factorías.

.@INFAIMON expone un sistema de bin picking 3D: reconoce objetos 3D en entornos desordenados a @AdvanFactories pic.twitter.com/thavpeiut2

— Hojas de los Ingenieros (@Hojas_Ingenieros) 4 de abril de 2017

Los sistemas de visión van desde los 4.000 euros hasta los 20.000 si ya se tiene el robot, una inversión que puede parecer pequeña en comparación con el que supone la adquisición de una máquina nueva con todos sus elementos periféricos.

Los productos de Infaimon se utilizan tanto para asegurar la calidad como para mejorar la producción, y se pueden aplicar en industriales como la aeronáutica, la alimentación, la automoción o la papelera, así como en la logística o en los drons.